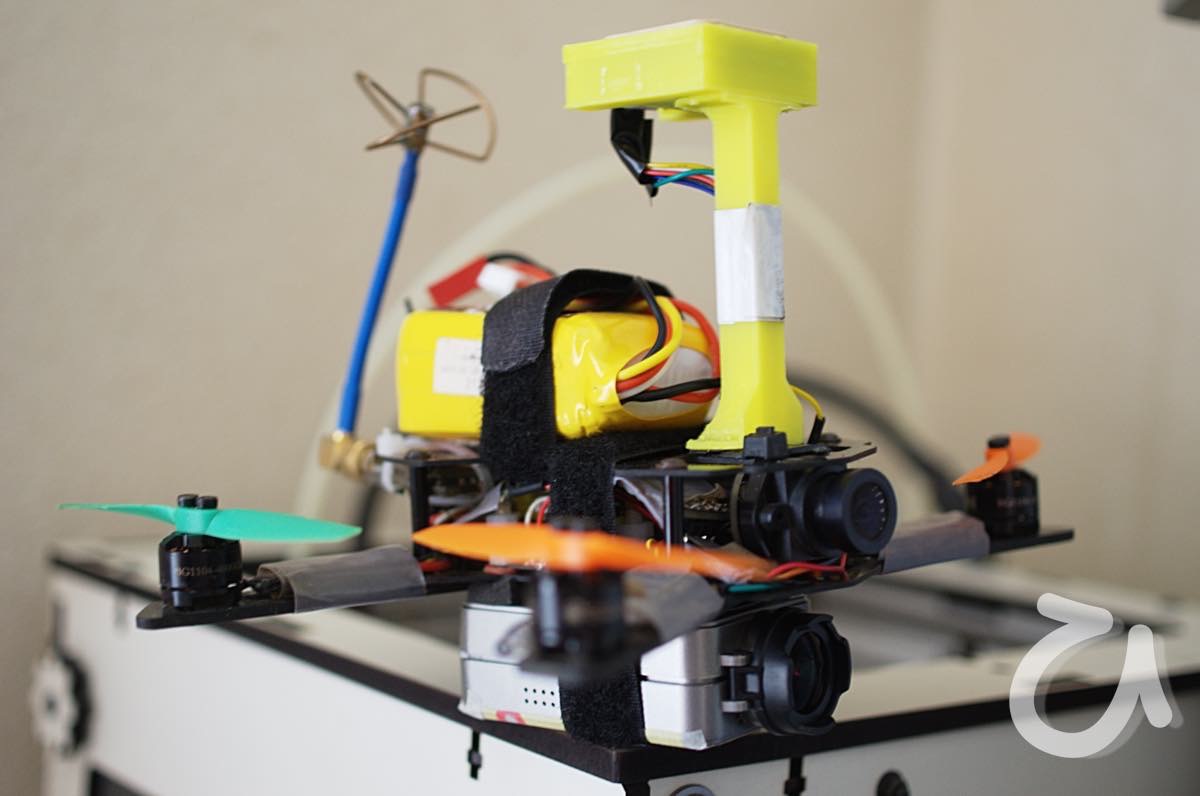

先日の記事で書いたように空撮やFPVに使うHDカメラRUNCAM HD2をマイクロクワッドに

搭載したら機体重量+RUNCAM HD2で飛ばすのがちょいと大変。

RUNCAM HD2の重量は減らせないので機体重量って減らせないかなぁと考えてフレームを

自作すれば軽くなるのではという結論にいきついた。

なので、まずは大体結果はわかっているんだけどABS樹脂でアームを造形して重量測定をして

カーボンファイバーフレームとの重量差を確認した。

当然強度の関係でABS樹脂では厚さを厚くしてリブを設けて強度アップしないとダメ。

いい気になってプロペラガードまで造形してしまったが重量が10gで強度はまったくダメ!!

っで、写真の黒いカーボンファイバーの角材(穴有り)の方がムッチャ軽くて強い。

これで方針は決定!!

そう、カーボンファイバー角材で補強を入れつつABS樹脂でフレーム部品を造形する。

ただね、3DプリンターBonsaiLab BS01+のノズルを0.3mm穴にして使っているんだけど

長時間の造形をするとノズルが詰まってムリってわかり0.4mm穴径に戻して再調整。

そして温度条件やノズル移動速度の設定をしたりで時間がかかった。

ってことで上の写真のものも反ってしまったり造形がおかしかったりしている。

話しは戻って、フレーム構成といってもまずはアームの構成なんだけど

カーボンファイバー角材先端にABS樹脂で成形したモータブラケットを付ける構造とした。

って感じのアーム構成で軽量化と強度維持を両立させる事にした。

んじゃ、この構成というかとりあえず購入したカーボンファイバー角材でそんな大きさの

クワッドになるのか確認をしてみた。

ちなみに、このカーボンファイバー角材はWLToysのV222用スペアパーツで4本330円ぐらい。

eBayや楽天などでカーボンファイバー角材の細いのを探したけど高価なので安価なモノを

探すと市販クワッドのスペアパーツにたどり着くんだよねぇ。

対角寸法157mmぐらいのマイクロクワッドができるっぽい。

あ、メインフレームも取り付けと強度確認および重量確認用にちょっと設計してみた。

これの造形がけっこう大変。

BonsaiLab BS01+で造形しても反るし1層目が剥がれるしと難敵。

再度、ノズルと造形ベッドの平行出しと隙間確認を行いノズル温度の再設定でなんとかいけそう。

ホント、長時間の造形は目を離していいものか悩んでしまう。

とりあえず、突貫工事で積層0.3mm間隔での造形品で確認した。

ちゃんと造形して再チェックしないとな。

コメント