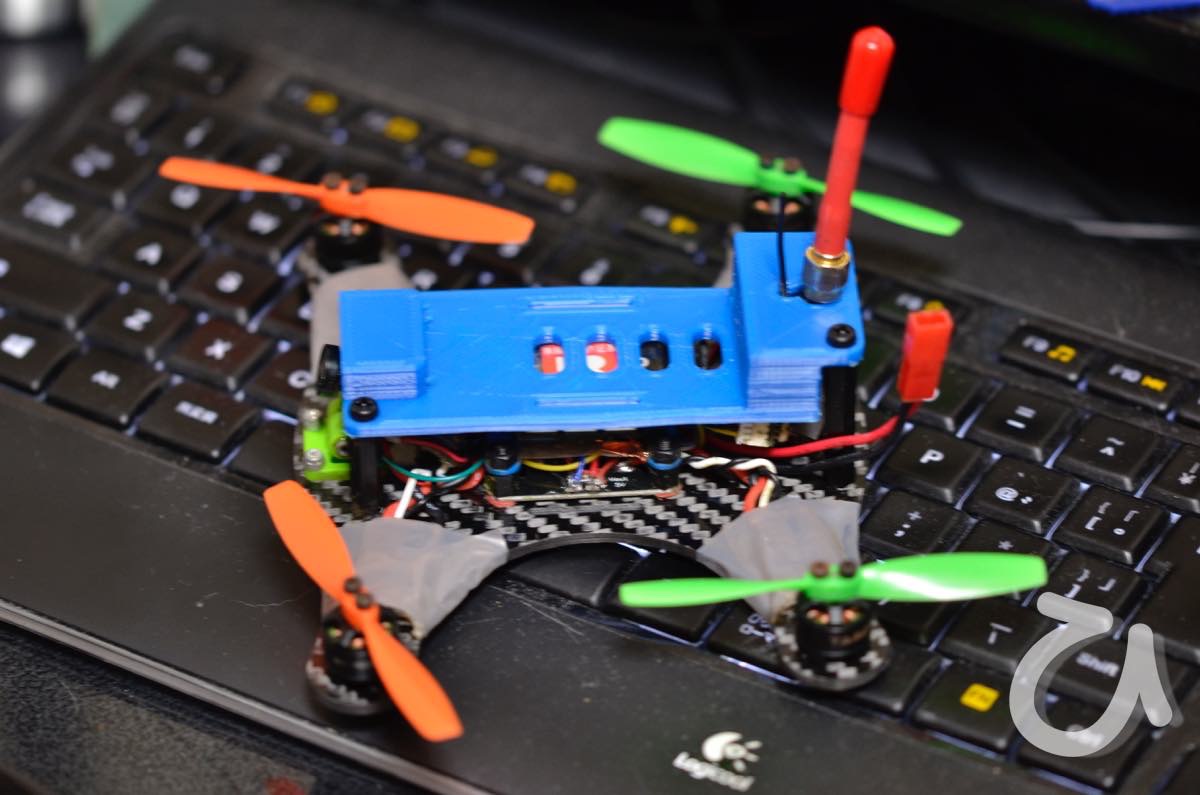

1.5機目のU199マイクロクワッドのAVトランスミッターeMachine ET200を斜めに

搭載しないと取付ようがなかったのでアッパーフレームを3Dプリンターで造形した。

先日の記事では基本形状を作って目的を達成できるか確認した事まで書いた。

その時は、アッパーフレームの重量が元々のカーボンファイバー製の7gに対し12gとなり

5g重量オーバーしていた。

そのオーバー分を肉厚変更と形状変更でダイエットして7gに戻した。

また、アッパーフレームを固定するナイロンの六角スペーサーの高さを30mmから20mmに

戻してアッパーフレームの形状でつじつまを合わせて軽量化にもつなげた。

ただ、ちょっと失敗したのは途中でViaCADのデータが損傷して修正が困難になって

ちょいと困った状態になってしまった。

今度、再モデリングしてデータを作り直そうと思う。

[phg media=”mac-software” id=”897597604″][/phg]

平均肉厚を1.5mmとして穴形状で重量を調整してなんとか重量を現状と同じにしたけど

当然、強度はカーボンファイバー製に対しABS製なので若干弱い。

だが、目的のAVトランスミッターeMachine ET200を垂直に配置する事は満足した。

また、バッテリーも問題なく固定できる。

この状態でテスト飛行をやってみたいが・・・週末は晴れるのだろうか。

バッテリー搭載場所はいい感じに前後を凸部で挟んでずれ防止できている。

無線局免許証票シールはFCのRevolution mini天面に貼り付けた。

見えづらいが見えるからいいや。

コメント